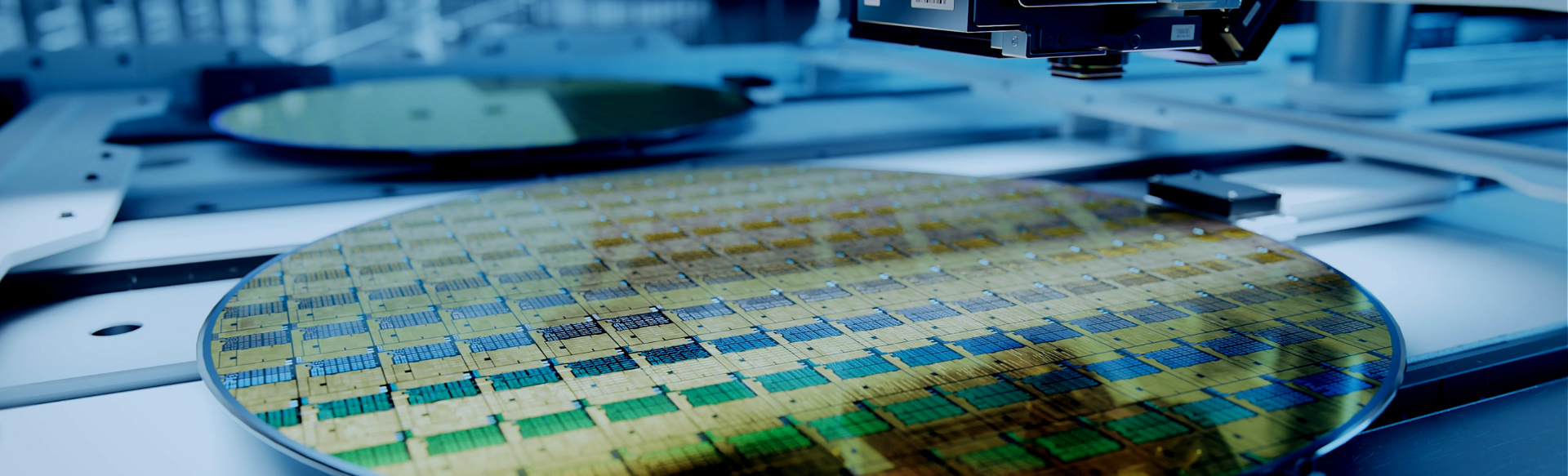

半導体プロセス開発(ウェハ製造技術)

ウェハや半導体の製造工程における基礎技術や量産技術の開発を行う技術

半導体デバイスの製造における重要な技術となります。

BREXA Technology(BREXA Tech)では、生産設備の導入や設置といった工場設備の立ち上げから、ウェハ製造から半導体製造まで、それぞれの技術分野に対応したエンジニアが在籍しております。

-

ウェハ製造技術概要

半導体デバイスの用途によって使用するウェハが異なり、それぞれに製造ノウハウが必要になります。また、近年では生産性向上を目的に一度に作製できるチップ数を増やすためウェハサイズが大きくなってきており、均一で高品質、かつ大きなウェハの製造には高い知識とノウハウが必要となっています。ウェハには複数の種類が存在していますが、当社には、それぞれの製造に関わる技術やノウハウを保有したエンジニアが在籍しています。

【インゴット】

シリコンウェハはインゴットと呼ばれる単結晶シリコンの円柱を作製し、スライシングすることで作製されます。この製造されたウェハ上に回路を形成していくことになるため、ウェハの品質は半導体デバイス自体の品質にも大きな影響を与えてしまいます。高品質のウェハを製造することは半導体デバイスの製造工程において最も重要な工程の一つといえます。

【シリコンウェハ】

半導体材料として有名なシリコン(ケイ素=Si)が原料のウェハです。資源が豊富で高純度化が行いやすく安価なことから、半導体材料として広く使用されています。

【サファイアウェハ】

酸化アルミニウム(アルミナ=Al2O3)の結晶体が原料のウェハです。不純物を人工的に低減して成長させた高純度な単結晶サファイアのインゴットから作製されます。サファイアは絶縁体であるため、シリコンと違い半導体として機能しません。主に、ウェハ上に単結晶薄膜を形成する目的で用いられます。

【化合物半導体ウェハ】

ガリウムヒ素(GaAs)やリン化ガリウム(GaP) 、窒化ガリウム(GaN)等の化合物半導体(複数の元素から成る半導体)が原料のウェハです。シリコンと比較して、動作速度が速く、耐熱性も高いうえに低消費電力で発光効率が良いといった特長があるため、主にLEDやレーザーダイオード、高周波デバイス、パワー半導体、太陽電池等の材料として用いられます。

-

半導体プロセス開発技術概要

半導体デバイスの製造に必要な工程や材料を開発し、最適化することを指します。プロセス開発は、半導体デバイスの性能や信頼性を向上させるために非常に重要な役割を果たします。当社では、各プロセス開発において豊富な経験をもつエンジニアが在籍しています。

【材料の選定】

半導体のプロセス開発では、最適な材料を選定することが重要です。材料の特性によって、半導体デバイスの性能や信頼性が大きく変化するため、材料の選定には慎重な検討が必要です。

【工程の最適化】

半導体のプロセス開発では、デバイスの製造に必要な工程を最適化することが求められます。例えば、エッチングや蒸着等の工程において、プロセス条件を調整して、半導体デバイスの性能を最大化することが重要です。

【微細加工技術の開発】

半導体のプロセス開発では、新しい製造技術の開発が求められます。次世代半導体デバイス開発として、微細加工技術は集積回路の集積度や性能に大きく影響を与えるため、さまざまな企業によって技術開発競争が行われています。

【製品の品質管理】

製造プロセス中に生じた欠陥を見つけ出し、改良することで、製品の品質を確保します。

-

回路形成工程技術概要

半導体の回路形成工程は、ウェハ上に電子回路を形成するための工程です。ウェハの表面にパターンを形成し、回路を構成するための接続や絶縁層を形成することによって、半導体チップの電子回路を形成します。

【ウェハ洗浄】

ウェハ表面の不純物や汚れを取り除くため、回路形成前にウェハ表面の洗浄を行います。不純物や汚れが付着したままでは正常な薄膜形成が行えないため、不良品の原因となってしまいます。

【薄膜形成】

絶縁膜や導体膜をウェハ上に形成する工程です。形成方法には、化学気相成長(CVD)、物理気相成長(PVD)、原子層堆積法(ALD)等があります。ウェハ上に均一に薄膜を形成する必要があるため、各形成方法における最適な条件の検討を行います。

【フォトレジスト塗布】

フォトレジストとは、光を当てることで化学反応を起こし、回路形成に必要なパターンを形成するための材料のことです。フォトレジストを塗布する際には、均一性が求められます。技術者は均一に塗布するため、塗布方法やフォトレジスト自体の粘度等の特性に合わせて最適な条件で製造するよう技術的な検討を行います。

【露光・現像】

ウェハ上に回路パターンを転写するために、フォトマスクを使用してフォトレジストに光を照射する工程です。光の照射時間が短いと回路の形状が正確に形成されない場合があり、逆に照射時間が長すぎる場合には回路の形状が歪んでしまう等の問題が発生するため、最適な照射時間となるように検討を行います。

【エッチング】

フォトレジストを露光・現像した後、回路パターンを形成するため不要な部分の薄膜を除去する工程です。

エッチングには、乾式エッチングや湿式エッチングなどがあり、乾式エッチングではプラズマを用いて除去し、湿式エッチングでは薬液を利用して除去を行います。【フォトレジスト剥離】

エッチング工程の後にフォトレジストを除去する工程です。この工程により、回路パターンとして必要な薄膜がウェハ上に回路が形成されます。

【電極形成】

複数の薄膜層によって形成された回路パターンに電極となる金属の電極パターンを形成する工程です。金属膜の形成にはCVDやPVD、ALD等の方法が用いられます。電極パターンには製品のパッケージング工程でワイヤーボンディングによって金ワイヤー等の配線が行われるため、剥離等が起きないよう最適な条件で形成する必要があります。

【ウェハ洗浄】

ウェハに付着している異物を除去、又は不要なフォトレジストを除去し、ウェハ表面を洗浄する工程です。

【ウェハテスト】

ウェハをチップ状に分割(ダイシング)する前にウェハ状態で各電気的特性を評価する工程です。ウェハ状態での評価となるため、プローブ等を使った特殊な測定を行う必要があるため、専門の知識や経験のあるエンジニアが必要になります。 当社には、その様な知識や経験のあるエンジニアが在籍しています。