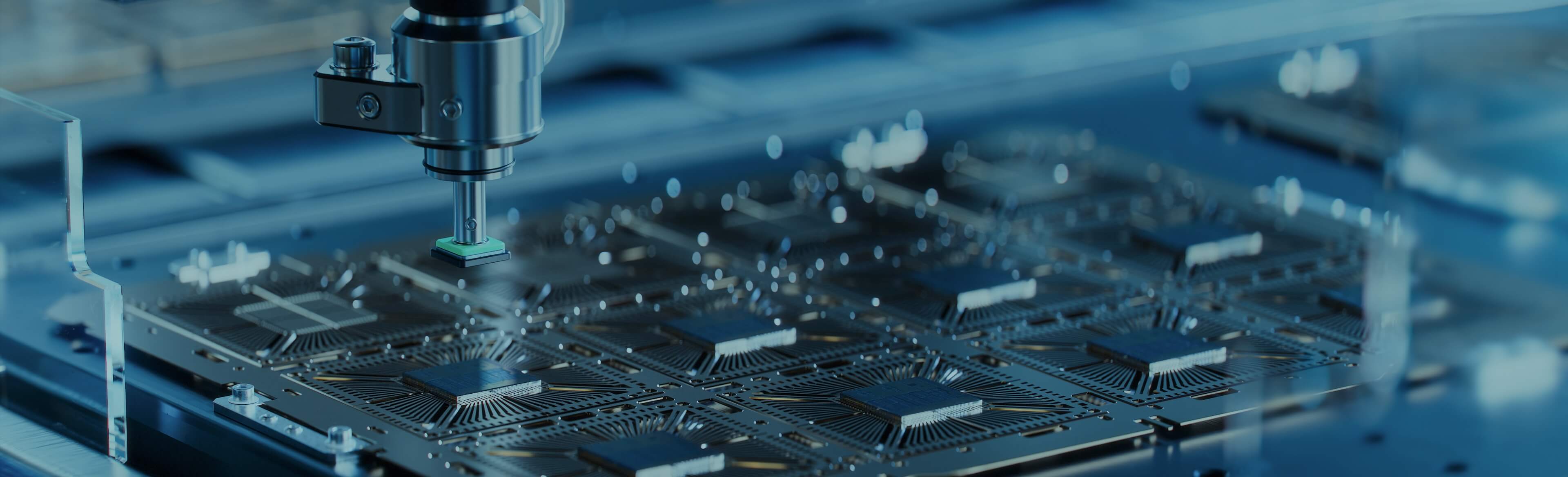

デバイス製造技術(パッケージング技術)

ウェハから分割した半導体チップを製品として組み立てる(パッケージング)技術

半導体デバイスの特性には、組立精度が重要な影響を与えるため、均一な品質で製造するための最適な製造条件の検討や製造管理が必要です。このような製造プロセスに対応する技術となります。

アウトソーシングテクノロジー(OSTech)では、それぞれの設備に対して専門的な知識や経験を持つエンジニアが在籍しています。

-

パッケージ概要

半導体チップを外部から保護するために樹脂内に封入した物で、さまざまな種類のパッケージから用途に合わせて選択します。

【DIP:Dual Inline Package】

チップを直線状の端子で挟み込んだ形状をしており、基板にハンダ付けして使います。かつては一般的でしたが、近年ではBGA等に代替されています。

【SOP:Small Outline Package】

DIPよりも小型で、表面実装部品として一般的に使われます。矩形のプラスチックケースに半導体チップを入れ、表面に銅や金等の金属パッドを配置して基板にハンダ付け で実装します。

【QFP:Quad Flat Package】

四角形のプラスチックケースに、四方向に突き出た端子を備えています。SOPよりも高密度な実装が可能で、大容量データ伝送用IC等に使用されます。

【BGA:Ball Grid Array】

プラスチックケースにチップを入れ、裏面に並べた小さなハンダボールを通じて基板と接続する形状をしています。高密度・高信頼性・高速動作を必要とするデバイスに使われることが多いです。

【WLP:Wafer Level Package】

チップの裏面にパッケージを直接形成し、基板上にハンダ付けして実装する方法です。高い集積度・小型化が実現できるため、モバイル機器やセンサ等に利用されます。

-

パッケージング工程概要

大気やその他の環境負荷から半導体チップを保護するために、半導体チップを基板に載せ樹脂内に封入する工程に対応しています。

【ダイシング】

ウェハ上に形成されたチップをダイヤモンドホイールやレーザーなどを用いて高精度に切断する工程です。

切断位置を高精度に制御することはもちろんですが、ダイヤモンドホイールを使用する場合にはホイール自体の摩耗形状や摩耗スピードなどを考慮した生産管理が必要となります。【フリップチップボンディング】

ダイシング工程で切り離された半導体チップを基板に取り付けるための工程のことを指します。ハンダ や導電性の接着剤によってチップと基板を接着します。ハンダや接着剤の種類や量によって性能が変化するため、適切な材料を選択し、適切な量を使用することが重要になる工程です。

【ワイヤーボンディング】

チップ上の電極パッドと基板の電極パッドや電極リードを、金ワイヤーやアルミワイヤー等の金属線で接続する工程です。主に、ボールボンディングによって1stボンド(最初に金属線を電極パッドに接続すること)を行い、2ndボンドをウェッジボンディングで行います。ボンディング条件の最適化は、断線等の不良を防止し、製品の信頼性を確保するために必要な重要な技術になります。

【モールディング】

モールディングは、樹脂を使ってデバイスをカプセル化することで、デバイスを外部からの物理的なダメージや腐食、湿気、高温・低温等の環境変化から保護するために行います。最適な樹脂の選定はもちろんのこと、樹脂を均一に充填するための条件検討等製造ノウハウの知識や経験が必要な工程になります。

-

半導体デバイス製造時評価概要

製造時において製品が仕様を満足しているのか特性検査を行い、品質を管理することで、不良品の流出を防止しています。

【DC特性測定】

DC特性測定では、デバイスの電気特性を静止状態で測定します。電圧を一定にして、電流の値を測定する等デバイスの基本的な電気特性を測定します。

【AC特性測定】

AC特性測定では、デバイスの電気特性を動作状態で測定します。デバイスがどのような周波数帯域で動作するかや、信号の増幅やフィルタリング性能等を確認するため、周波数を変化させて、電圧や電流の振幅を測定します。

【パルス特性測定】

パルス特性測定では、デバイスに短いパルスを入力して、デバイスの高速動作やスイッチング性能等を評価します。例えば、高速スイッチングダイオードの場合は、最大逆耐電圧、反応時間、スイッチング損失等を測定します。

【温度特性測定】

温度特性測定では、デバイスの温度依存性を評価するため、温度を変化させて電気特性を測定します。品質管理(QC:Quality Control)の一部として、抜き取り検査時に高温特性試験や低温特性試験、温度循環試験等を行う場合 があります。これにより、デバイスが仕様の温度範囲において正常動作するのか信頼性を評価します。

【バーンイン】

バーンインは、製造された製品が長期間の使用に耐えられることを確認するために行います。半導体製品を一定の条件下で長時間運転することにより初期故障を発見し、不良品を除去することで、初期不良の発生率を下げ、製品の信頼性を確保します。